Đùn nhôm là gì?

Đùn nhôm là một kỹ thuật được sử dụng để biến hợp kim nhôm thành các vật thể có mặt cắt ngang rõ ràng cho nhiều mục đích sử dụng.Đây là chế độ xử lý phổ biến nhất cho nhôm.

Hai kỹ thuật ép đùn khác nhau

Có hai kỹ thuật ép đùn khác nhau: ép đùn trực tiếp và ép đùn gián tiếp.

Những loại hình dạng nào có thể được ép đùn?

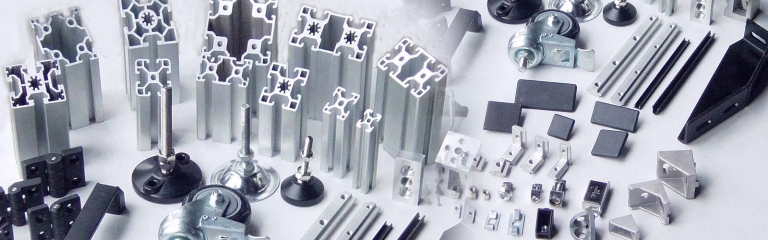

● Hình dạng rỗng: các hình dạng như ống hoặc hình dạng có mặt cắt ngang khác nhau

● Hình dạng bán đặc: các hình dạng như vậy bao gồm các kênh, góc và các hình dạng mở một phần khác.

● Hình khối: Bao gồm các thanh và thanh đặc có tiết diện khác nhau.

● Hình dạng ép đùn nhôm tùy chỉnh: Những loại hình dạng này thường có nhiều hình dạng ép đùn.Ngoài ra, chúng có thể là các hình dạng lồng vào nhau với nhiều cấu hình màu sắc.Những hình dạng này chính xác theo thông số kỹ thuật của nhà thiết kế.

6 bước đùn nhôm

● Quá trình ép đùn được thực hiện trên các máy ép đùn với các mức công suất khác nhau.Quá trình cơ bản có thể được chia thành sáu bước riêng biệt.

● Và trước khi quá trình ép đùn bắt đầu, phôi nhôm đúc cần được cắt thành các đoạn ngắn hơn.Điều đó đảm bảo chiều dài của mỗi thanh ép đùn sẽ gần như nhau và tránh lãng phí nguyên liệu.

Bước 1: Gia nhiệt phôi nhôm và khuôn thép

● Các phôi được gia nhiệt từ nhiệt độ phòng đến khi ép đùn. Nhiệt độ thay đổi tùy thuộc vào hợp kim và nhiệt độ cuối cùng.

● Để tránh thất thoát nhiệt, phôi được vận chuyển nhanh chóng từ lò vào máy ép.

Bước 2: Nạp phôi vào thùng ép đùn

● Phôi đúc được nạp vào thùng chứa và sẵn sàng để ép đùn.

● Ram bắt đầu tạo áp lực lên phôi đã được gia nhiệt và đẩy phôi về phía lỗ khuôn.

Bước 3: Đùn

● Phôi nhôm được nung nóng được đẩy qua các lỗ trên dụng cụ.Những lỗ mở đó có thể được sửa đổi để tạo ra các cấu hình Nhôm với hình dạng và kích cỡ khác nhau.

● Khi các thanh thoát ra khỏi máy ép, chúng đã được ép đùn thành hình dạng yêu cầu.

Bước 4: Làm mát

● Tiếp theo quá trình ép đùn là làm nguội nhanh các thanh/ống/profile ép đùn

● Để tránh bất kỳ biến dạng nào, quá trình làm mát phải được thực hiện ngay sau quá trình ép đùn.

Bước 5: Kéo dài và cắt

● Ngay sau khi tôi, các thanh ép đùn được cắt theo chiều dài xen kẽ quy định. Sau đó, các thanh cắt được kẹp bằng một dụng cụ kéo, đặt chúng lên bàn lệch tâm.

● Ở giai đoạn này, các thanh ép đùn bước vào quá trình gia cố, nó đảm bảo tính chất cơ học của chúng bằng cách loại bỏ lực căng bên trong các thanh.

● Thanh được cắt theo chiều dài khách hàng yêu cầu.

Bước 6: Xử lý bề mặt và đóng gói cuối cùng

● Xử lý bề mặt được thực hiện trên các cấu hình nhôm, chẳng hạn như anodizing, phun, v.v., để nâng cao hiệu suất và hình thức của chúng.

● Các thanh/ống/ profile ép đùn được đóng gói và sẵn sàng vận chuyển.

Ưu điểm của đùn nhôm:

Một trong những tiến bộ đáng chú ý nhất trong công nghệ ép đùn nhôm là khả năng tạo ra các cấu hình cắt theo chiều dài.Quá trình này bao gồm việc ép đùn các cấu hình nhôm theo chiều dài cụ thể, loại bỏ nhu cầu cắt hoặc gia công thêm.Ưu điểm của hồ sơ cắt theo chiều dài là rất nhiều:

● Giảm lãng phí: Với các biên dạng cắt theo chiều dài, nhà sản xuất có thể giảm thiểu lãng phí vật liệu bằng cách sản xuất các biên dạng phù hợp với độ dài cần thiết, từ đó tối ưu hóa việc sử dụng vật liệu và giảm chi phí.

● Độ chính xác được nâng cao: Bằng cách sản xuất các cấu hình có chiều dài chính xác, việc ép đùn theo chiều dài đảm bảo kích thước nhất quán và chính xác, thúc đẩy quá trình lắp ráp liền mạch và giảm các lỗi tiềm ẩn.

● Hợp lý hóa sản xuất: Cấu hình cắt theo chiều dài đơn giản hóa đáng kể quy trình sản xuất vì chúng loại bỏ nhu cầu thực hiện các hoạt động cắt hoặc gia công bổ sung, tiết kiệm thời gian và nâng cao hiệu quả tổng thể.

Thời gian đăng: 18-12-2023